Para el tratamiento industrial de piedras y minerales, es necesario practicar una preparación de los mismos y dentro de esa preparación normalmente se requiere efectuar una reducción de tamaño.

Las operaciones mediante las que se efectúan dichas reducciones de tamaño por medios físicos se denominan trituración y molienda. Estas operaciones son de aplicación habitual en los procesos industriales, tal como puede observarse en el proceso de fabricación del cemento Portland en el Capítulo I – Minerales de Uso Industrial.

Las operaciones citadas se realizan con el objeto de facilitar el transporte de los materiales, las operaciones físicas (tales como mezclado, dosificación, aglomeración o disolución) y facilitar o permitir las reacciones químicas (como consecuencia de que la velocidad de reacción es función de la superficie de las partículas y es tanto más grande cuanto mayor es su grado de subdivisión).

Si bien no existe una diferencia clara entre la trituración y la molienda, en general se habla de trituración cuando se fragmentan partículas de tamaños superiores a 1 pulgada (1") (se utilizaran unidades métricas e inglesas pues es común en el desarrollo de la materia la utilización de manuales y catálogos con valores expresados en unidades inglesas) y de moler cuando se tratan partículas de tamaños inferiores a 1" (1" = 2.54 cm).

La trituración es tambien denominada desintegración y las equipos que la producen trituradoras, desintegradoras, quebrantadoras o quebradoras según los diversos autores.

Etapas de Trituración

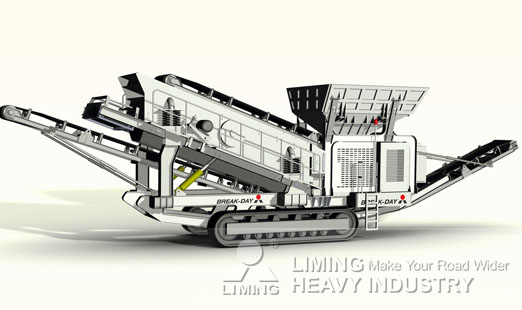

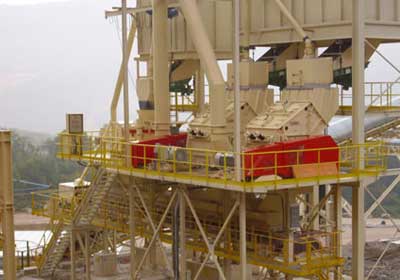

La desintegración se realiza en distintas etapas y en una gran diversidad de maquinas. Así el material extraído de cantera y que se trata en una trituradora, en esa etapa se realizara la trituración primaria. Si de allí el material producido pasa a una segunda trituradora, en esta se efectuara la trituración secundaria. Si sigue triturándose en otra maquina, la terciaria, etc.

Tamaños de Partículas

Tanto el minerales o roca extraído de cantera como el que a sufrió una o más etapas de reducción, se puede clasificar de acuerdo a su tamaño. En general, se clasifican de la siguiente forma:

• Material grueso: trozos de un tamaño mayor a 75 cm (30").

• Material mediano: trozos de un tamaño de 10 a 75 cm (4" a 30").

• Material fino: trozos de un tamaño menor a 10 cm (4").

Por otra parte, según el tamaño que tienen las partículas a la salida de las equipos de desintegración , se pueden distinguir las distintas etapas de trituración y molienda. Seguidamente se detallan las mismas:

a) Trituración (desintegración grosera)

• Trituración gruesa – tamaños de partículas de salida: 15 cm (6").

• Trituración mediana – tamaños de partículas de salida: entre 3 y15 cm (1¼" a 6").

• Trituración fina – tamaños de partículas de salida: entre 0.5 y 3 cm (1/5" a 1¼").

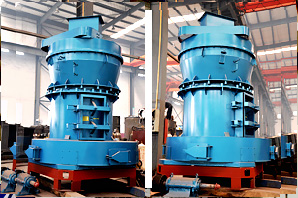

b) Moler (desintegración fina)

• Moler grosera – tamaños de partículas de salida: entre 0.1 y 0.3 mm.

• Moler fina – tamaños de partículas de salida: menores de 0.1 mm.

La trituración grosera, mediana y fina corresponden, practicamente, a la primera, segunda y tercera etapa de trituración; mientras que la moler grosera y fina corresponden a las etapas primario y secundario de la molienda.

En realidad, los trozos de materiales constituyen conjuntos de diversos tamaños, por consiguiente resultaría imposible, desde el punto de vista industrial, practicar las mediciones señaladas anteriormente.

En la industria, lo que se hace es clasificar los trozos con una serie de tamices (o zarandas) y, de acuerdo a los tamaños de los agujeros de los tamices, se le equiparan a las partículas dichos tamaños según pasen o no cada tamiz.

Grado de Desintegración

El coeficiente de reducción que se obtiene en las equipos de trituración (trituradoras) o de moler (molinos) se denomina grado de desintegración y se define como la relación entre los tamaños de las partículas a la entrada y salida de la maquina.

Con frecuencia, la capacidad de reducción de una chancadora o pulverizador será insuficiente para asegurar la desintegración total deseada, por lo que se hará necesario efectuarla en dos o más etapas (trituración primaria, secundaria, terciaria, etc., y moler primaria, secundaria, etc.)

Características de las Rocas

Las características de las piedras nos dan una idea general acerca del comportamiento esperado en las operaciones de trituración y molienda. Las características más relevantes son: dureza, resistencia a los distintos esfuerzos, peso específico, grado de humedad, forma y tamaño del grano, etc.

La dureza, por ejemplo, determina el procedimiento de desintegración a seguir. Los materiales se clasifican en:

• muy duros (diamante)

• duros (granito, cuarzo)

• medios (caliza, dolomita)

• blandos (yeso, talco)

Los muy duros y duros conviene que sean desintegrados por chancadoras que trabajen al aplastamiento y choque. Los medios y blandos tambien pueden ser tratados por equipos que trabajen al frotamiento y al aplastamiento.

El grado de humedad es otra característica importante dado que permite decidir, en molienda, por ejemplo, el tipo a utilizar, seca o húmeda, e incluso el pulverizador más conveniente.

El peso especifico de una roca varia con el tamaño de partícula (dado que el ocasion es el denominado peso especifico aparente), por lo que permite calcular las capacidades reales de producción de chancadoras y molinos en función de los volúmenes a tratar y el grado de desintegración requerido.